안녕하세요. 환경안전기술원입니다!

이버 포스팅에서는 중·소규모 사업장에서 간편하게 활용할 수 있는

위험성평가 방법 중 하나인 체크리스트법에 대해 알아보려고 합니다!

|

체크리스트법

|

||

|

평가대상에 대해 미리 준비한 세부 목록을 사용하여 위험성평가를 하는 방법입니다.

|

||

|

주요 특징

|

||

|

|

실시 방법 요약

|

||

|

01. 유해·위험요인 파악

|

02. 위험성 결정

|

03. 위험성 감소 대책 수립 및 실행

|

|

체크리스트 항목 작성

|

각 항목별로 허용 가능한 수준 여부 판단

|

안전조치 실시

|

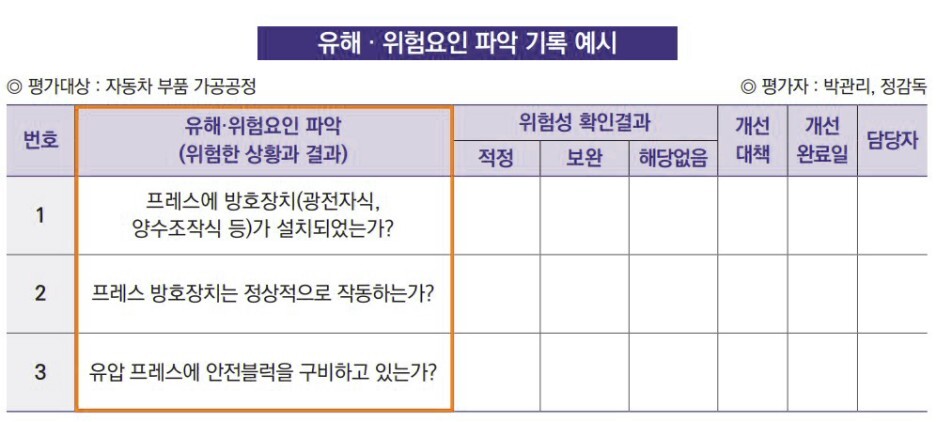

01 유해·위험요인 파악

📚 무엇을 평가하여야 할까요?

- 위험성평가는 원칙적으로 사업장 내 모든 유해·위험요인에 대해 실시합니다.

- 구체적으로는 "업무 중 근로자에게 노출된 것이 확인되었거나 노출될 것이 합리적으로 예견 가능한 모든 유해·위험요인"이 위험성평가의 대상입니다.

- "업무 중"이란 매일 같은 장소에서 반복하는 작업 외에도 임시·수시로 하는 작업을 포함합니다. 오히려, 임시·수시작업의 경우 근로자들이 익숙하지 못한 상황에서 사고를 당하기 쉽기 때문입니다.

- 또한, '근로자'는 해당 작업을 수행하는 근로자 뿐만 아니라 유해·위험요인 주변에서 작업해 영향을 받을 수 있는 모든 근로자를 의미합니다.

- 우리 사업장의 공정, 작업, 장소, 기계·기구를 꼼꼼히 살펴보고, 그간 있었던 산업재해나 아차사고등을 고려하여 위험성평가의 대상을 선정합니다.

|

☑️평가대상 분류 방법 예시

(공정 또는 작업) 가공, 조립, 용접 등 생산공정 또는 작업의 종류에 따라 분류 (기계·기구별 구분) 지게차, 프레스, 고소작업대 등 기계·기구의 종류에 따라 분류 (재해 유형별 구분) 추락, 끼임, 부딪힘 등 잠재된 재해 유형별로 분류 |

📚 어떻게 유해·위험요인을 파악하나요?

- 평가의 대상이 된 작업, 기계·기구 등에서 발생할 수 있는 위험한 상황, 결함 상태, 오류 등을 파악하고, 간단명료하게 비교할 수 있도록 목록을 질문형 등으로 작성합니다.

- 평가항목을 작성할 때는 위험한 상황에 노출되는 현장 근로자의 아차사고, 위험을 느꼈던 순간 등 경험을 반영하도록 하고, 우리 사업장의 안전보건자료 등도 참고할 수 있습니다.

|

🔎 안전보건자료를 이용한 체크리스트 항목 작성 TIP

|

||

|

Q1) 어떤 자료를 이용할 수 있나요?

A1) 고용노동부, 안전보건공단의 기계·기구, 작업별, 사고 원인 점검표, 체크리스트를 사업장의 상황에 맞게 수정하여 이용할 수 있습니다. |

||

|

Q2) 안전보건자료는 어떻게 활용하나요?

A2) 평가대상에 대한 자료를 찾아 체크리스트 작성에 활용하면 됩니다. |

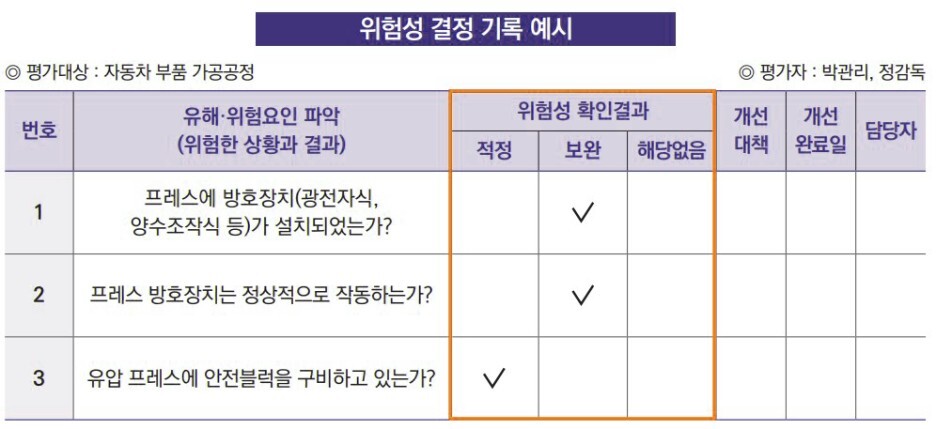

02 위험성 결정

📚어떻게 허용 가능 여부를 결정하나요?

- 작성된 평가 항목에 따라, 기계에 적절한 방호장치가 설치되었는지, 작업 절차 준수를 근로자에게 당부하였는지, 기타 필요한 조치 등 안전·보건조치가 이루어졌는지 현장을 둘러보며 위험성을 확인합니다.

- 이때, 아래 예시와 같이 사전에 정해놓은 방법에 따라 유해·위험요인이 우리 사업장에서 "허용 가능한 수준의 위험인지"를 결정합니다.

① 무시할 수 있는 위험 또는 적정하게 안전조치가 되어 있는 경우 "적정"

② 개선이 필요한 유해·위험요인에 대해서는 "보완"으로 분류

- 체크리스트 항목을 가지고 현장을 점검하다가 누락된 사항이 발견되면, 수시로 평가항목을 추가하여 지속적으로 활용해야 합니다.

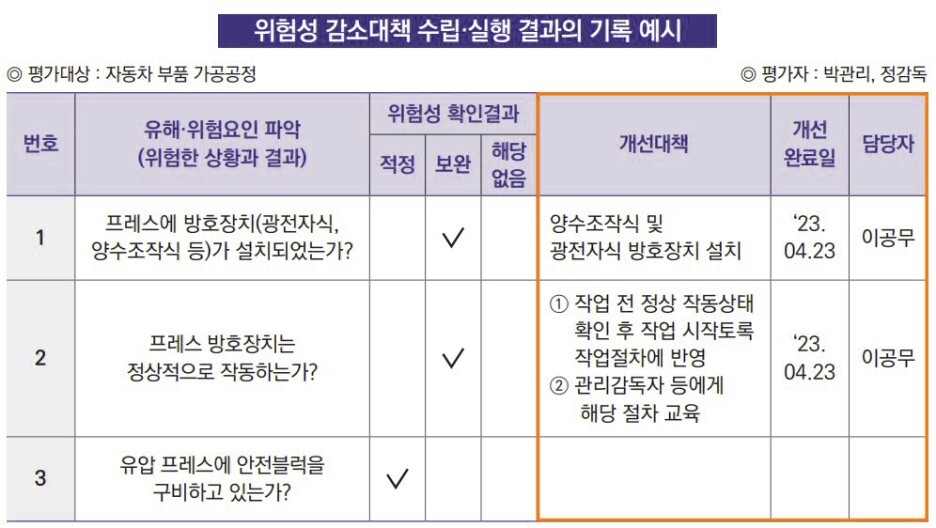

03 위험성 감소 대책 수립·실행

📚 무엇을 어떻게 조치하여야 하는가?

- "보완"으로 분류된 평가항목에 대해서는, 개선대책을 수립하고 실행하여야 합니다.

- 개선대책을 수립할 때에는 꼭 지켜야 할 순서가 있습니다.

- 위험성 수준이 높은 유해·위험요인을 위험성 감소 대책 마련의 우선순위에 두어야 하며, 조치사항을 마련할 때에는 법령상 안전조치를 확인 하고 법령에서 규정한 내용 이상으로 조치해야 합니다.

① 위험 작업을 아예 폐지하거나, 기계·기구, 물질의 변경 또는 대체를 통해 위험을 본질적으로 제거하는 방법을 우선 고려합니다.

② 위 방법이 어렵다면, 인터록, 안전장치, 방호문, 국소배기장치 설치 등 유해·위험요인의 위험성이나 접근 가능성을 줄입니다.

③ 남는 위험에 대해서는 작업 매뉴얼 정비, 출입 금지·작업 허가 제도 등 관리적 방법을 고려합니다.

④ 개인보호구의 사용은 최종적으로 고려되어야 하며, 실시 담당자를 지정하고 언제까지 실시가 완료되었는지를 점검합니다.

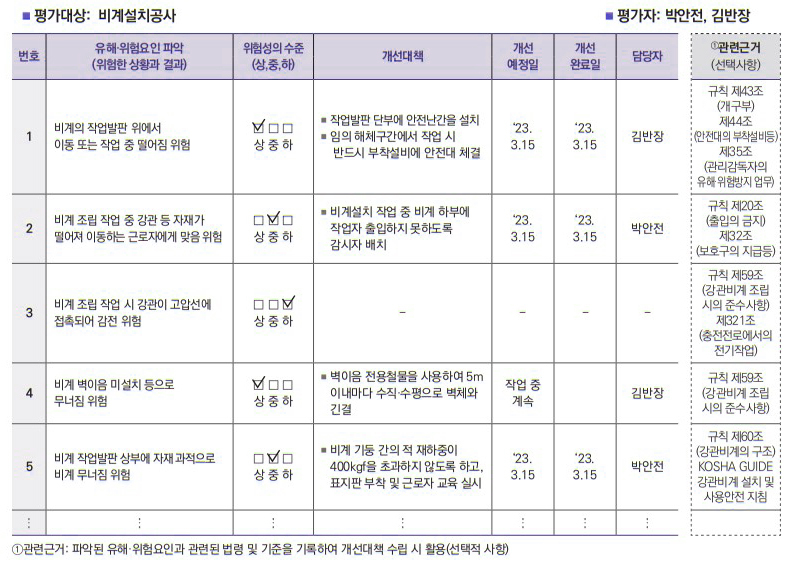

체크리스트법을 적용한 결과서 예시

각 항목의 작성방법에 대해

간단히 알려드릴게요!

✔️체크리스트 작성방법

①-1) 평가대상: 공정, 작업, 장소 또는 재해유형별로 구분하여 대상을 선정합니다.

①-2) 유해·위험요인 및 발생형태 : 평가대상에 내재된 안전보건 상의 위험요인을 도출합니다.

② 위험성 확인결과: 각 유해·위험요인의 안전·보건조치가 적절한지 확인합니다.

③ 개선대책: 제거, 대체, 추가적인 안전조치 순서대로 실행 가능한 대책을 수립합니다.

④ 개선 일자: 유해·위험요인의 특성, 소요예산, 사업장 여건을 고려하여 일정을 조율하고 개선이 완료된 것을 확인하여 그 일지를 기록합니다.

⑤ 담당자: 개선 필요사항에 대한 담당자를 지정하여 책임을 부여하고, 개선 실시 여부 및 유지 여부를 확인하도록 합니다.

⑥ 관련 근거: 파악된 유해·위험요인과 관련된 법령 또는 관련 기준을 기록하여 개선대책 수립 시 활용합니다.(선택적 사항)

이 방법은 비교적 빠른 결정이 가능해

저희 환경안전기술원에서도 사용하고 있습니다!

현장 근로자들도 위험성평가의 취지나 방법, 절차를 알고

함께 위험요인을 찾아 개선하는 것이 중요합니다.

제조업 사업장에서

위험성평가가 필요하시다면

언제든 문의주세요!

감사합니다 : )

'Partner > ESTI (환경안전기술원)' 카테고리의 다른 글

| KCs인증 자율안전확인신고 컨설팅 후기 (2) | 2023.11.22 |

|---|---|

| 공정안전보고서의(PSM) 공정안전관리 12대 요소 (1) | 2023.11.15 |

| 화학사고예방관리계획서 작성면제와 제출대상 (2) | 2023.10.31 |

| 제조업 유해위험방지계획서 전기계약용량 300kW 이상이면 제출대상 (0) | 2023.10.24 |

| 위험기계 KCs인증 자율안전확인신고 공단 제출서류 (0) | 2023.10.17 |