| 인터락(Interlock)이란 무엇인가? [PartⅠ] |

인터락(interlock)이 무엇입니까? 라는 질문을 많이 받게 됩니다. 하긴 저도 학교에서는 인터락에 대해서 배운기억이 없습니다. 대한민국의 안전보건이 한단계 더 업그레이드 되려면 고등학교~대학교에 안전에 관한 과정 교육이 필요하다고 생각됩니다. 이번 포스팅에서는 인터락에 대해 알아보고 정리하는 시간을 가지겠습니다.

1 인터락이란?

인터락(interlock)은 2개의 매커니즘 또는 기능의 상태를 서로 의존되도록 만들어주는 기능이다. 유한 상태 기계에서 원치 않는 상태를 예방하기 위해 사용할 수 있으며 어떠한 전기적, 전자적, 기계적 장치나 시스템으로도 구성될 수 있다. 대부분의 환경에서는 기계가 조작자나 스스로에게 위해를 끼치지 못하도록 하기 위해 사용되며 이는 다른 요소의 상태로 인해 요소의 상태가 변경되는 것을 막음으로써 수행된다. 엘리베이터는 움직이는 엘리베이터가 문을 열지 못하도록 인터락이 구비되어 있으며 개방문이 있는 정지형 엘리베이터가 움직이지 못하게 만든다. <출처 : 위키백과>

즉, INTERLOCK이란 상호간의 동작에 대한 보완장치라 할수 있습니다. 설비의 작동을 특정 조건 상에서 방지, 또는 정지하는 것을 목적으로 하는 장치 및 시스템이다. 인터락의 목적은 작업자와 설비의 안전적인 측면과 제품품질 제어를 위한 품질측면이 있다.

인터락을 적용한 예시는 다음과 같다. (출처 : 스마트공장 안전제어시스템 설계기술)

• 유해위험한 화학 장치 공장에서 비상 가동 중단 시스템

• 크레인 안전 하중 지시계(Crane Safe Load Indicator)

• 철도 신호 시스템

• 기계 가드 연동 및 비상정지 시스템

• 속도 제한을 의한 보호용 가면 속도 모터 드라이브

• 의료용 방사선 기계 노출량 제어 및 연동을 실시하는 시스템

• 동적 포지셔닝(해양시설 집근 시 선박 움직임 제어)

• 항공 비행 표면 제어의 플라이 바이 와이어 작동

• 자동자 표시등, 브레이크 잠김 방지 및 엔진 관리 시스템

2 인터락의 분류

안전 인터락 (Safety Inlerlock)

설비가 정상상태를 벗어나게 되어 발생하는 이상상황을 알리고, 즉시 설비를 정지시켜 재해를 예방하는 기능을 가진 인터락을 말합니다. 대표적인 안전의 위해요소로는 추락, 끼임, 감전, 화재, 폭발, 중독 등이 있습니다. 예를 들면 출입문을 개방하였을때 로봇, 회전기계의 끼임 위험으로 보터 보호하기 위해 출입문에 Safety Inlerlock 설치하여 출입문을 개방하면 인터락이 동작하여 로봇 또는 회전기계를 정지시키게 됩니다.

공정 인터락 (Process Interlock)

제품의 품질과 관계있는 것으로 미리 설정해 놓은 공정 기준을 만족시키지 못할 경우, 작동이 중단되어 제품의 품질을 제어해주는 기능을 가진 인터락을 말합니다. 공정의 품질 기준을 벗어나면 정상 조건에 맞춰질 때까지 작동을 멈추어 제품의 불량률을 최소화 해주는 장치입니다. 예를 들면 제품의 품질 Spec'이 1wt% 이상일 때에 공정에 설치된 농도계 값이 1wt% 이상이 될 경우 인터락이 동작하여 설비의 가동을 정지 시키거나 농도를 적절히 희석하여 1wt% 미만의 농도를 유지시켜 주는 기능입니다.

하드웨어 인터락 (Hardware Inlerlock)

하드웨어 인터락은 기계적인 장치를 설치하여 위험 상황에 도달하였을 때에 기계를 자동으로 정지 시키는 인터락을 말합니다. 하드웨어 인터락은 리미트 스위치, 광전자식 센서 등을 설치하여 감지가 되면 기계를 정지시키게 된다.

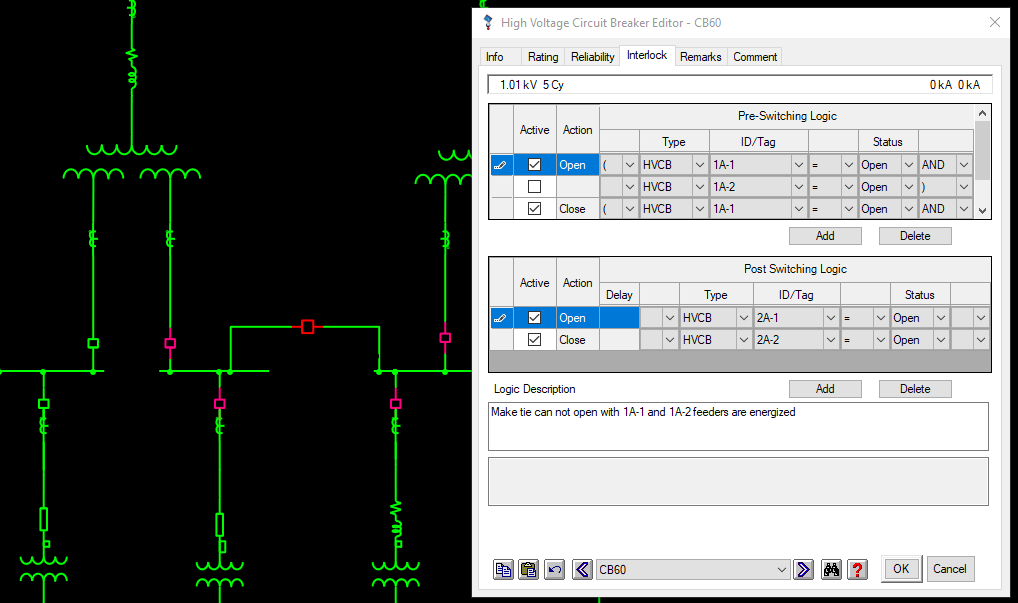

소프트웨어 인터락 (Software Inlerlock)

설비가 정상상태를 벗어나게 되면 DCS, PLC 등의 계장제어 시스템으로 인터락을 설정하는 것을 소프트웨어 인터락이라고 합니다. 하드웨어 구성은 없이 기존에 설치된 계장품을 연동하여 프로그램으로 구성하는 방식입니다. 비용적인 부분에서 하드웨어 인터락 보다는 유리합니다. 또한 인터락에서 가장 중요한 것은 해제 가능한 것과 해제해서는 안 되는 것을 확실하게 구별하여야 합니다.

- 두가지 물질이 혼합되면 안되는 경우

- 공정의 압력이 높거나 낮을 경우 컨트롤 밸브를 안전한 방향으로 제어

- RF Generator를 사용 중 Forward/Reflected power 감시

3 Safety Category Level

인터락 시스템이 1개 설치될때 보다 2개가 설치되면 더욱 안전할 것이다. 1개가 고장이 날 확률을 고려하여 1개의 시스템을 추가로 설치하면 안전률이 향상될 것입니다. 이 처럼 안전시스템에도 LEvel이 있으므로 인터락 시스템을 설계할 때에는 Safety Category Level을 고려해야 합니다.

Safety Category는 다음의 규격에서 분류하고 있다.

• EN 954-1에서 사용된 Safety Category 등급: B, 1, 2, 3, 4

• EN ISO 13849-1에서 사용된 성능 수준 (PL, Performance Level) a, b, c, d, e

| Safety Category B |

• SRP/CS와 그들의 구성요소들뿐만 아니라 그들의 방호장치는 예상되는 영향을 견딜 수 있도록 관련표준에 맞추어 설계, 제작, 선택, 조립되어야 한다. 기본적 안전 원칙이 적용되어야 한다. |

| Safety Category 1 |

• B의 요구사항이 적용되어야 한다. Safety Category B와 같은 구조의 시스템 • 충분한 시험을 거친 구성요소(검증된 부품)와 안전원칙들이 사용되어야 한다. • 검증된 부품은 안전 관련 활용에서 검증이 된 부품이라는 의미 |

| Safety Category 2 |

• Safety Category B, 1의 요구사항을 기본으로 함 • B의 요구사항과 충분한 시험을 거친 안전원칙이 적용되어야 한다. • 안전기능은 기계제어시스템에 의해 적절한 주기로 점검되어야 한다. (초기 기동 시, 안전 기능 수행 전, 필요에 의한 일정한 주기) • 안전 기능의 진단 기능이 포함된 구조를 가짐 • EN ISO 13849 규격에서는 Safety Category 2 이상부터 진단 유효 범위 (DC, Diagnostic Coverage)의 개념을 적용 |

| Safety Category 3 |

• B의 요구사항과 충분한 시험을 거친 안전원칙이 적용되어야 한다. • Safety CategoryB와 Safety Category1의 요구사항을 기본으로 함 • 안전관련 부품은 다음과 같이 설계되어야한다. • 이 부품들 중의 어떠한 단일결함도 안전기능의 상실을 초래하지 않는다. • 합리적으로 실현가능한 모든 경우 단일결함이 검출된다. • 단일 고장이 전체 안전 기능의 상실로 이어지지 않게 설계되어야 함 • 두 개의 채널을 구성하여 단일 고장이 시스템 내에서 검출되어 이중성을 구현 함 • EN ISO 13849 규격에서는 Safety Category 2 에서와 같이 DC와 CCF의 개념을 적용 • 소프트웨어에 의해 제어 기능인 경우 소프트웨어도 EN ISO 13849 규격에 의해 검증이 되어야 함 |

| Safety Category 4 |

• B의 요구사항과 충분한 시험을 거친 안전원칙이 적용되어야 한다. • Safety Category B와 1, 2, 3의 요구사항을 기본으로 함 • Safety Category 3과 같은 시스템 구조를 가짐 • 누적된 검출되지 않은 고장들이 전체 안전 기능 상실의 원인이 되지 않도록 설계되어야 함. • 시스템 내에서 두 개의 고장이 일어날 경우를 판단하면 됨 • 안전관련 부품은 다음과 같이 설계되어야 한다. • 이 부품들 중의 어떠한 단일결함도 안전기능의 손실을 초래하지 않는다. 또한, 단일결함은 안전기능에 대한 다음 사용요구 시 또는 그 이전에 검출된다. • 만약 이것이 불가능한 경우, 결함의 축적이 안전기능의 상실을 초래하지 않아야 한다. • EN ISO 13849 규격에서는 Safety Category 2 에서와 같이 DC와 CCF의 개념을 적용 • 소프트웨어에 의해 제어 기능인 경우 소프트웨어도 EN ISO 13849 규격에 의해 검증이 되어야 함 • Safety Category 4의 시스템은 고장에 대한 최고의 내성을 가져야 하므로 높은 수준의 MTTFd와 DCavg 그리고 충분한 CCF에 대한 대책이 있어야 함 |

| SRP/CS (Safety-Related Parts of Control Systems) |

• SRP/CS (Safety-Related Parts of Control Systems) • 위험조건 발생을 방지하는 기계의 제어시스템 부품. 기계가 제시하는 위험을 위험 평가에 의해 결정된 허용 가능한 수준으로 줄이는 기계의 기능임 |

| DC (Diagnostic Coverage) |

• 진단 유효범위 (DC,Diagnostic coverage)는 EN 954-1 규격에는 없는 EN ISO 13849규격에서 도입된 개념임 • 제어 시스템의 자가 진단과 모니터링 기능의 유효성을 측정하기 위한 개념임 • Safety Catagory 2 이상의 구조에서만 그 유효성을 측정하기 위해 DC가 사용됨 |

| CCF (Common Cause Failure) |

• 예견할 수 있는 공통의 원인에 대한 시스템 전체의 신뢰성 공통 원인 고장을 CCF(Common Cause Failure)로 정하고, • 안전제어 시스템 전체의 기능이 있는 공통적인 원인에 의해 손상되지 않도록 되어 있는지 설계적인 견고성의 지표가 됩니다. • 제어 시스템의 안전관련부의 모든 부분을 고려하지 않으면 안되며, 방책이 부분적으로만 해결되어지면, 득점은 없어지고, 이 득점이 65점 이상이면 합격됩니다. |

| MTTFd (Mean Time to dangerous Failure of each channel) |

• 각 채널의 위험측 고장 등에서의 평균 시간 • MTTFd는 안전제어 시스템에 있어서, 안전 기능을 상실할 때까지의 평균적인 시간을 나타냅니다. • 기계 설비의 생산자는 PL을 평가하기 위해서, 안전제어 시스템에 사용되고 있는 각 부품의 신뢰성 데이터(MTTF, B10)를 필요로 하고 있습니다. • 안전 기능의 상실은 시스템을 구성하는 부품의 고장이 일어나는 계기가 되므로, 각 부품의 평균 고장 수명이 그 베이스가 되기 때문입니다. |

| DCavg (average Diagnostic Coverage) |

• 시스템 전체의 고장검출의 신뢰성, 안전제어 시스템 전체의 신뢰성 지표인 평균 자기 진단율을 DCavg(average Diagnostic Coverage)로 정하고 있습니다. • 부품 뿐만 아니라 소프트웨어를 포함한 시스템 전체 기능의 신뢰성을 평가합니다. |

| 해당 포스팅은 K-HSE의 나눔 활동 일환으로 작성되었습니다. 블로그 포스팅 내용은 안전보건환경에 관한 사고사례자료, 기술자료, 업무용 실무자료를 작성하여 배포하고 있습니다. 블로그 내용을 링크하여 사용하는 것은 허용됩니다. 단, 상업적 용도로 활용하는 것을 금지합니다. 상업적 용도로 사용할 경우 ulsansafety@naver.com으로 동의를 받아 사용이 가능합니다. 댓글과 공감은 블로거에게 큰 에너지 입니다. 도움이 되셨다면 댓글과 공감 부탁드립니다. 포스팅 일부 내용과 삽화 그림은 안전보건공단의 자료가 사용되었음을 알려드립니다. 실시간 소통 ▷ SHE실무방 "카카오 오픈 채팅방" 카 카오톡 ①번방 카카오톡 ②번방 ▷ ulsansafety 개인연락 ulsansafety 개인카톡 |

'S-안전 > 화공안전' 카테고리의 다른 글

| 흡수(Absorption) 와 흡착(Adsorption)의 차이점 (0) | 2021.05.24 |

|---|---|

| 회분식 반응기 (Batch reactor) 안전 (0) | 2021.05.20 |

| Blind Plate(맹판)의 종류와 압력별 두께 결정 (0) | 2021.05.06 |

| 내장형 릴리프밸브 (Internal Relief valve)의 안전인증과 Popping test 주기 (0) | 2021.04.20 |

| 주정알콜 (합성주정, 발효주정)의 기준 (0) | 2021.04.01 |