파열판 설치기준 (Bursting disc, Rupture disc)

| 파열판 설치기준 (Bursting disc |

1 파열판 (Bursting disc, Rupture disc)

파열판 이란 안전밸브에 대체할 수 있는 가압방지장치로서, 판 입구 측의 압력이 설정압력에 도달하면 판이 파열하면서 유체가 분출하도록 용기 등에 설치된 얇은 판을 말한다. 파열판은 한번 동작을 하면 재사용이 불가능하다.

2 파열판 설치기준 -kosha guide-

✓ 파열판을 설치하여야 하는 기준은 안전보건규칙 제262조(파열판의 설치)에 따르며, 상세한 사항은 다음과 같다.

• 반응폭주 등 급격한 압력상승의 우려가 있는 경우

• 독성물질의 누출로 인하여 주위 작업환경을 오염시킬 우려가 있는 경우

• 운전 중 안전밸브에 물질이 점착되어 안전밸브의 기능을 저하시킬 우려가 있는 경우

• 유체의 부식성이 강하여 안전밸브 재질의 선정에 문제가 있는 경우

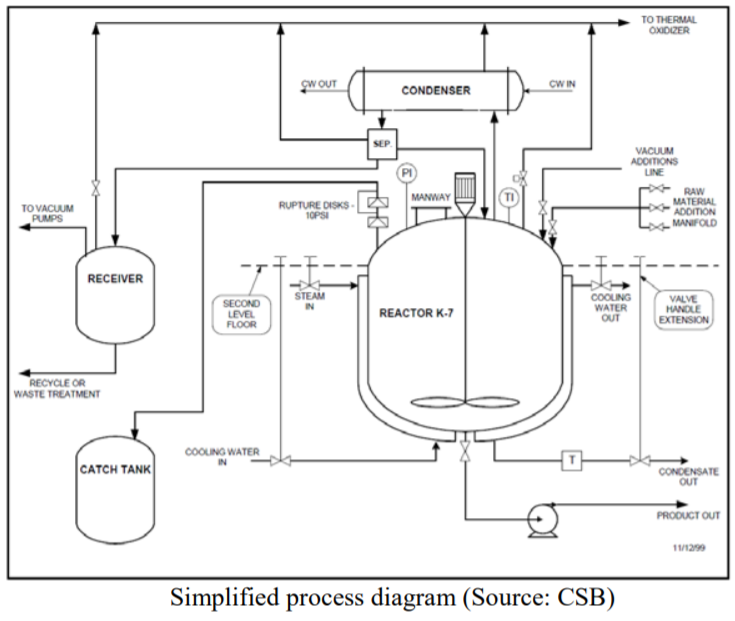

✓ 반응기, 저장탱크 등과 같이 대량의 독성물질이 지속적으로 외부로 유출될 수 있는 구조로 된 경우에는 파열판과 안전밸브를 직렬로 설치하고, 파열판과 안전밸브 사이에는 경보장치를 설치하여야 한다.

✓ 파열판을 안전밸브 전단에 설치하는 경우에는 파열판과 안전밸브의 사이에 필요하지 않는 압력이 형성되지 않는 구조로 한다.

✓ 파열판을 안전밸브 후단에 설치하는 경우에는 다음과 같이 설치한다.

• 파열판과 토출배관은 안전밸브의 성능에 영향을 주지 않도록 설치.

• 안전밸브와 파열판의 사이에는 필요하지 않은 압력이 형성되지 않는 구조로 설치

• 파열시의 온도에서 파열판의 파열압력의 최대 허용치와 토출측에 걸리는 압력의 합은 다음 수치를 초과하지 않도록 설치

① 안전밸브의 배압 제한치

② 안전밸브와 파열판 사이 배관의 설계압력

③ 관련 기준에서 허용하는 압력

✓ 파열판과 파열판을 직렬로 설치하는 경우에는 다음과 같이 설치한다.

• 두 파열판 사이는 파열판의 기능을 발휘할 수 있도록 충분한 간격을 유지

• 파열판과 파열판 사이에는 필요하지 않은 압력이 형성되지 않는 구조로 설치

| 산업안전보건 기준에 관한 규칙 제262조(파열판의 설치) 사업주는 제261조제1항 각 호의 설비가 다음 각 호의 어느 하나에 해당하는 경우에는 파열판을 설치하여야 한다. 1. 반응 폭주 등 급격한 압력 상승 우려가 있는 경우 2. 급성 독성물질의 누출로 인하여 주위의 작업환경을 오염시킬 우려가 있는 경우 3. 운전 중 안전밸브에 이상 물질이 누적되어 안전밸브가 작동되지 아니할 우려가 있는 경우 제263조(파열판 및 안전밸브의 직렬설치) 사업주는 급성 독성물질이 지속적으로 외부에 유출될 수 있는 화학설비 및 그 부속설비에 파열판과 안전밸브를 직렬로 설치하고 그 사이에는 압력지시계 또는 자동경보장치를 설치하여야 한다. |

파열판과 안전밸브를 직렬로 설치한 경우 사이에 압력계를 설치 ☞ 파열판의 누출, 파열 여부를 확인

• 일반적으로 파열판이 파열되었는지 인지하지 못하고 방치하다가 공정사고가 발생할 수도 있으며,

• 대관청 점검시 자주 지적을 받아 행사법 처분을 받는 경우가 많은 항목이다.

• 압력계에 압력이 있다는 것은 파열판이 누출되거나, 파열된 것이다.

3 파열판 설치기준 (3가지 CASE)

반응폭주 등 급격한 압력상승의 우려가 있는 경우

이 경우는 반응폭주(Run away reaction) 공정의 반응기에 적용한다. 반응폭주란 화학물질의 이상 반응이 발생하여 반응속도가 급격히 증가하여 반응기의 온도와 압력이 급격히 상승하여 안전제어시스템이 붕괴되는 현상을 말한다. 반응폭주의 결과는 아래의 사진과 같이 대규모 폭발사고로 이어진다.

Run away reaction Process

• Hydrogenation Reactor

• Polymerization Reactor

• methylcyclopentadienyl manganese tricarbonyl (MMT) Reactor

더 많은 공정에 대한 정보는 제보 부탁드립니다.

독성물질의 누출로 인하여 주위 작업환경을 오염시킬 우려가 있는 경우

API520에 따르면 이 경우는 Flare Stack, RTO, Scrubber 등의 처리 설비에서 처리가 불가능한 경우를 말한다. 예를 들면 독성물질이 연소되면서 더욱 강력한 독성물질로 변환이 되거나 Ethylene Oxide 또는 VCM 처럼 연소가 불가능한 물질의 경우에는 현재 과학 기술로서는 직접 대기로 배출하는 방법 밖에 없다.

Vent Stack의 높이는 누출된 독성가스의 바닥면에서의 독성가스 착지농도를 계산하여 작업환경을 오염시킬 수 있는지를 판단해야 한다.

운전 중 안전밸브에 물질이 점착되어 안전밸브의 기능을 저하시킬 우려가 있는 경우

일반적인 스프링 타입의 안전밸브 시트와 유체가 접촉되는 부분에 이물질이 접찯되거나 막게되면 안전밸브 기능이 저하되거나 동작이 되지 못하여 폭발사고로 이어질 수 있다. 따라서 이러한 경우는 파열판을 설치해야 한다.

예) BD Polymerization Process (고무 공장)

4 PSV와 파열판의 병행 설치 (PSV 전단, PSV 후단)

단독 PSV 설치에 따른 단점인 독성물질 누출시 PSV chattering현상으로 독성물질 누출에 대비하여 파열판을 직렬설치 하기도 하며, 부식성 유체의 경우 PSV의 부식을 방지하기 위해 파열판을 직렬로 설치하기도 한다.

✓ 파열판을 PSV 전단에 설치하는 경우

1) 반응기, 저장탱크와 같이 대량의 독성물질이 지속적으로 외부로 유출될 수 있는 구조로 된 경우

2) PSV를 부식으로부터 보호하기 위한 경우

3) PSV의 수리 횟수를 감소시키기 위한 경우

✓ 파열판을 PSV 후단에 설치하는 경우

1) PSV의 배출 포인트의 유체로 부터 PSV를 보호하기 위함이다.

2) 단, PSV와 파열판 사이에 배압(back pressure)가 형성되기 때문에 PSV를 설계할 때에는 이 배압을 충분히 고려하여 PSV가 정상적으로 동작될 수 있어야 한다.

5 점검 및 교환 시 고려사항

파열판의 점검 및 교환 주기는 파열판이 규정된 요건에 따른 기능을 더 이상 수행하지 못할 것으로 예상되는 시간 주기를 초과하지 않아야 한다. 교환 주기가 결정되면 과거의 경험 및 모든 사용 조건에 대한 추가적인 고려 없이는 교환 주기를 초과해서는 안 된다.

Reference

| 해당 포스팅은 K-HSE의 나눔 활동 일환으로 작성되었습니다. 블로그 포스팅 내용은 안전보건환경에 관한 사고사례자료, 기술자료, 업무용 실무자료를 작성하여 배포하고 있습니다. 블로그 내용을 링크하여 사용하는 것은 허용됩니다. 단, 상업적 용도로 활용하는 것을 금지합니다. 상업적 용도로 사용할 경우 ulsansafety@naver.com으로 동의를 받아 사용이 가능합니다. 댓글과 공감은 블로거에게 큰 에너지 입니다. 도움이 되셨다면 댓글과 공감 부탁드립니다. 포스팅 일부 내용과 삽화 그림은 안전보건공단의 자료가 사용되었음을 알려드립니다. 실시간 소통 ▷ SHE실무방 "카카오 오픈 채팅방" 카 카오톡 ①번방 카카오톡 ②번방 ▷ ulsansafety 개인연락 ulsansafety 개인카톡 |